Si tratta di un processo ibrido sviluppato da Fraunhofer ILT che consentirà di produrre componenti con vite utili e cicli operativi più lunghi.

Interaziendali editoriali16/05/2023

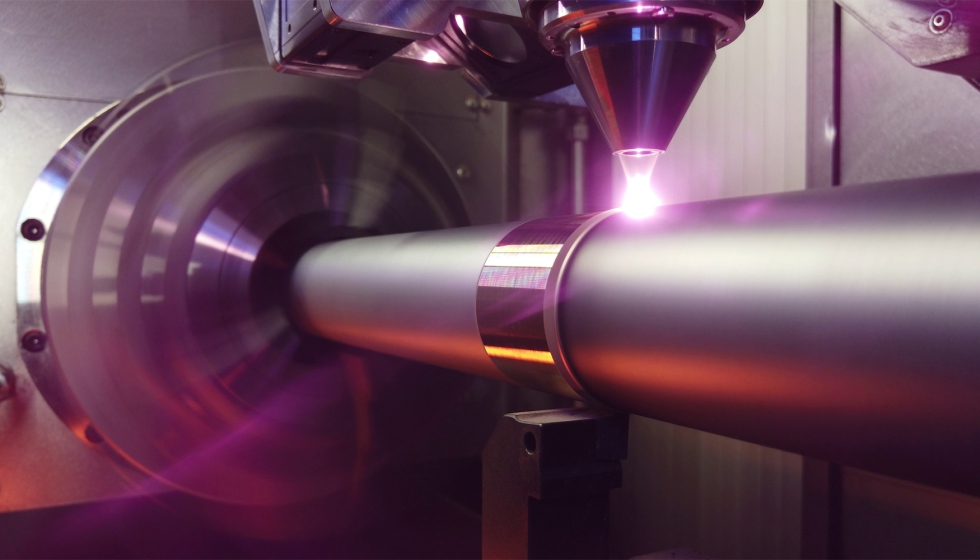

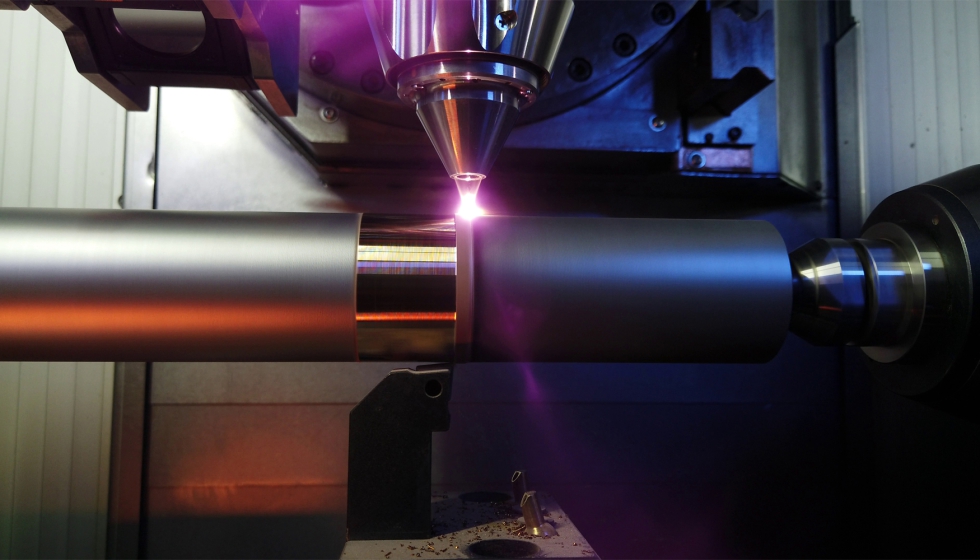

Lui Istituto Fraunhofer per la tecnologia laser (ILT). ha sviluppato un nuovo processo ibrido chiamato lavorazione e rivestimento simultanei (SMaC), che combina la deposizione di materiale laser con filatura, fresatura o fresatura. SMaC consente di applicare e modellare simultaneamente materiali di rivestimento ad alta resistenza in modo rapido ed efficiente. SMaC consentirà all’industria di produrre componenti con vite utili e cicli operativi più lunghi, caratteristica molto interessante per l’industria energetica, il settore della mobilità e l’industria chimica.

I rivestimenti sono appena percettibili ma aiutano a proteggere i componenti da tutti i tipi di usura. Migliorano le proprietà fisiche o chimiche delle superfici dei componenti o conferiscono loro determinate funzioni. Possono anche aiutare a risparmiare energia grazie alle loro proprietà isolanti o riflettenti.

Un nuovo processo congiunto brevettato sviluppato presso il Fraunhofer Institute for Laser Technology ILT – lavorazione e rivestimento simultanei (SMaC) – migliora anche l’impronta energetica in un altro modo. Abbiamo combinato la fabbricazione meccanica con la deposizione di materiale laser ad alta velocità EHLA in un’unica fase del processo, spiega Viktor Glushych, responsabile del gruppo LMD Coatings and Heat Treatments presso Fraunhofer ILT. Aggiunge che questo ci consente di ridurre notevolmente i tempi di elaborazione. A seconda del profilo dei requisiti e dei materiali di rivestimento, il tempo di processo può essere ridotto di oltre il 60%.

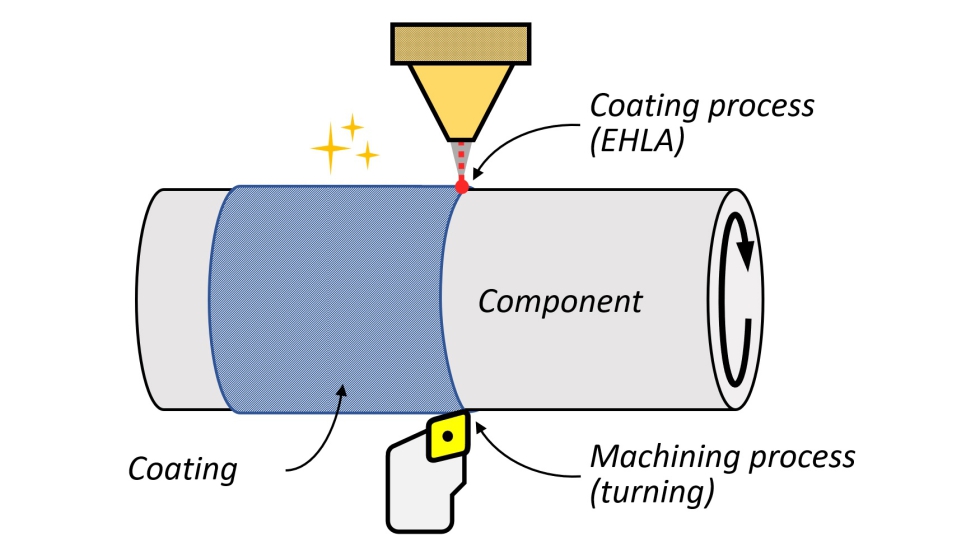

SMaC consente la produzione simultanea di additivi e la lavorazione meccanica dei componenti. Tra l’altro, i rivestimenti protettivi contro l’usura e la corrosione e le superfici funzionali possono essere prodotti più velocemente e con una minore usura degli utensili.

SMaC risolve un problema fondamentale con i rivestimenti protettivi ad alta resistenza che proteggono dall’usura e dalla corrosione: più duro è il rivestimento, migliore è la protezione, ma più complesso è il post-trattamento. Ciò che rende unico SMaC è che utilizza il calore di scarto generato nel processo EHLA.

Subito dopo la deposizione laser, i materiali di rivestimento mostrano una frazione della loro durezza, a causa della presenza di calore residuo di diverse centinaia di gradi Celsius. Nella lavorazione meccanica, che avviene in parallelo, l’utensile può operare a velocità di taglio più elevate perché il materiale di rivestimento è più morbido se lavorato subito dopo la deposizione.

Con SMaC, possiamo applicare economicamente rivestimenti resistenti alla corrosione e alla corrosione. Glushych afferma che otteniamo una qualità della superficie molto più elevata e una maggiore durata dell’utensile rispetto alle tipiche macchine di serie. Il processo EHLA può essere utilizzato per lavorare materiali di rivestimento ad alta resistenza, comprese leghe ad alta entropia o vetro metallico, che sono difficili da produrre con metodi convenzionali.

La tecnologia SMaC offre notevoli vantaggi economici e tecnologici, soprattutto quando si applicano rivestimenti difficili da lavorare e ad alta resistenza.

Ampia gamma di applicazioni per SMaC

SMaC consente agli utenti di pelare i componenti in modo altamente produttivo, economico e versatile. Tuttavia, il nuovo processo è interessante anche dal punto di vista ambientale, in quanto i componenti possono rimanere integri durante l’uso per un periodo più lungo, rendendo la loro sostituzione meno frequente. Glushych spiega che SMaC estende in modo decisivo la vita utile, i cicli operativi e gli intervalli di manutenzione di componenti, assiemi e intere macchine. Ciò aumenta l’efficienza energetica e delle materie prime dei componenti e riduce i tempi di fermo macchina.

Meno pezzi di ricambio significa meno utilizzo di materie prime, meno manutenzione, meno trasporto e stoccaggio. Per molte aziende, ciò significa che possono operare in modo più indipendente e pianificare in modo più affidabile; In altre parole, ottengono una maggiore flessibilità nella produzione. Negli ultimi anni, ad esempio, alcune aziende hanno subito ritardi con tempi di consegna molto lunghi per componenti metallici funzionali. SMaC contribuirà a contrastare questa tendenza. Descrivendo i vantaggi di SMaC, Glushych afferma che SMaC è efficiente e consente di risparmiare energia, tempo e risorse. In linea di principio, il processo è adatto a tutte le applicazioni in cui i componenti sono stati prerivestiti e successivamente lavorati. Può essere utilizzato, ad esempio, per produrre rivestimenti anticorrosivi e anticorrosivi, rivestimenti con proprietà magnetiche dure e morbide o per produrre rivestimenti estremamente resistenti per cuscinetti di notebook e altre superfici funzionali.

Rappresentazione schematica dell’indurimento e del rivestimento simultanei (SMaC). Il materiale di rivestimento ad alta durezza viene formato subito dopo la deposizione laser del materiale. Il nuovo processo è più rapido ed economico rispetto ai metodi tradizionali.

Le applicazioni si trovano, ad esempio, nell’industria energetica e in tutto il settore della mobilità, ovunque siano richiesti componenti altamente compatti e a simmetria rotazionale. Nell’industria chimica, ad esempio, le superfici devono resistere a sostanze altamente aggressive. Nell’industria mineraria o per gli utensili, SMaC protegge con successo dalla corrosione. Le aree di applicazione non sono solo numerose, ma anche diverse.

Glushych è un passo avanti: nel contesto delle prossime normative Euro 7, i rivestimenti EHLA per dischi freno sono visti come una soluzione molto promettente per ridurre le emissioni di particolato durante la frenata. Con il rivestimento e la lavorazione simultanea, possiamo rendere alcune guarnizioni dei dischi dei freni più veloci e più produttive, pensa. Un’altra applicazione che vogliamo testare è la produzione di rivestimenti multimateriale nella tecnologia delle batterie. Lo scienziato è fiducioso che questo nuovo processo combinato aprirà molte nuove aree di applicazione per la tecnologia di rivestimento basata su laser nel prossimo futuro.

“Evangelista di zombie dilettante. Creatore incurabile. Orgoglioso pioniere di Twitter. Appassionato di cibo. Internetaholic. Hardcore introverso.”

:quality(85)/cloudfront-us-east-1.images.arcpublishing.com/infobae/Q734MLF65RAFHEZUKSZ5OA2NQI.jpg)

More Stories

Questa farfalla amazzonica è il risultato di un'ibridazione avvenuta 200mila anni fa

Bridge of Spirits si sta preparando per il rilascio su Xbox Series

Apple lancerà un terzo modello di iPhone 17 e non sarà l'SE